Automatizar movimientos, ¿porqué?… La respuesta parece obvia pero analicemos su trasfondo.

La situación actual de la industria pasa por una feroz competencia de mercados, en la que la deslocalización resulta la salida más habitual para que grandes multinacionales optimicen sus costos de producción. Todo esto claro está función de costos laborales, actitudes sociales o intereses políticos. Dentro de este contexto y en un mercado liberal “Per se” la única salida es la automatización y optimización de recursos productivos: “Ante la deslocalización… Automatización”.

Efectivamente, el automatizar los procesos productivos es nuestro reto, hacer que nuestros procesos sean más eficientes, que incluyan menos factores humanos, que permitan procesos de fabricación flexibles, tolerantes a cambios de modelos o especificaciones, que a la vez los cambios de modelos o especificaciones sean rápidos y con bajos riesgos de fallo, que el propio proceso de fabricación implique control de calidad y un largo etc.

En el presente artículo vamos a definir los puntos básicos que nos ayuden a incorporar a máquinas y procesos todos los actuales recursos de movimiento de ejes. Todo ello como fruto de la experiencia acumulada en el departamento de Mecatrónica de Larraioz Elektronika.

Conceptos

- ‣ Definimos “Automatizar movimientos” a la tarea de desplazar un mecanismo, hacerlo rotar, ubicarlo en una zona determinada con unas determinadas condiciones, dotarlo de una velocidad función de cualquier otro parámetro, realizar una fuerza determinada o la combinación de dos o más de los factores anteriores.

- ‣ Por fuente de energía usada diferenciamos: Sistemas Neumáticos, Hidráulicos y Eléctricos

- ‣ Por tipo de movimiento podemos detallar los siguientes: lineales, rotativos o la combinación de ambos

- ‣ Como modo de funcionamiento podemos hacer dos grandes grupos: Servosistemas y Sistemas de lazo abierto.

En este artículo nos centraremos en la definición de sistemas de movimiento eléctricos (Punto b) y Servosistemas (Punto d). Eléctricos pues son los que aportan las flexibilidades de posicionado necesarias dentro de un ahorro energético (ver punto 8) y servosistemas pues son los únicos que garantizan la ejecución del movimiento dentro de los parámetros requeridos. Todos nuestros sistemas posen realimentación tanto de velocidad como de posición y opcionalmente de fuerza.

Tipos de accionamiento eléctrico según su tecnología

Según el tipo de tecnología usado se pueden hacer dos grandes diferenciaciones: Accionamientos Magnéticos o Piezo eléctricos. Nos centraremos en los accionamientos eléctricos basados en principios magnéticos, dado a que los piezo

eléctricos son útiles en concretas aplicaciones de pequeños desplazamientos lineales.

- ‣ Los sistemas rotativos, son los más conocidos, y se basan en hacer rotar un campo magnético para arrastrar de esta forma un eje y producir su rotación. Los tipos más empleados de motores son Paso-Paso, Síncronos de CA, Síncronos de CC y Asíncronos.

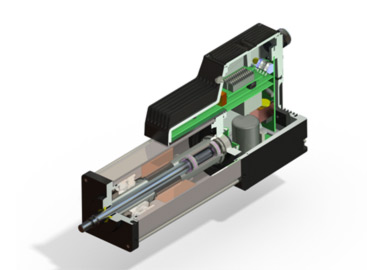

- ‣ Los sistemas lineales intrínsecamente son sistemas magnéticos que se basan en el desplazamiento de un campo magnético durante todo el recorrido, arrastrando de esta forma una corredera o un vástago. Por su concepción podemos diferenciar los sistemas que hacen mover las bobinas y mantienen los imanes fijos y los que mueven los imanes manteniendo las bobinas fijas.

- ‣ Los sistemas PseudoLineales son sistemas que producen el movimiento lineal desde un movimiento rotativo y una transmisión mecánica, típicamente son motores Paso a Paso o Síncronos y un husillo o cremallera.

A continuación se ilustra gráficamente el funcionamiento de un motor lineal de bobinas móviles

Tipos de accionamiento eléctrico según sus características constructivas

Aquí diferenciamos los sistemas según su construcción, y podemos citar:

- Sistemas Rotativos con eje, son los más habituales y normalmente disponen de un eje de longitud y diámetro definido dónde acoplar la carga, los hay con eje liso o con chaveta.

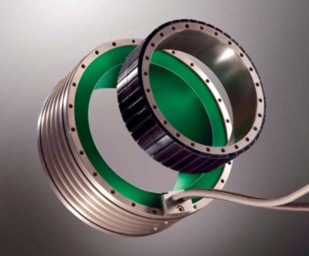

- ‣ Sistemas Rotativos huecos, también llamados motores de par, se caracterizan por disponer de un espacio en el radio del motor que permite su montaje directo en el eje de máquina, evitando de esta forma el uso de transmisiones.

- ‣ Sistemas Lineales sin guías, pueden ser sistemas lineales intrínsecos o PseudoLineales, pero en ambos casos no se permiten cargas distintas a la de dirección del movimiento (Axiales).

- ‣ Sistemas Lineales guiados, estos elementos incorporan guías mecánicas que soportan determinadas cargas radiales, por concepto los sistemas lineales guiados incorporan la capacidad de anti-giro.

Parámetros para definir un proceso de automatizar movimientos

Los siguientes son los básicos requisitos para seleccionar el tipo apropiado de accionamiento:

‣ Características mecánicas, tamaño, peso

- ‣ Ciclo de trabajo, Dutty Cycle. Normalmente definido como el tiempo de funcionamiento respecto al de reposo, un 100% de dutty cycle significaría un funcionamiento garantizado de forma continua. Aunque siendo rigurosos este factor se da para el caso en que el motor realiza su máxima fuerza, con lo que un sistema preparado para funcionar al 50% DutyCicle podría funcionar continuamente a la mitad de su régimen de carga máxima

- ‣ Vida útil, medida en horas de funcionamiento, ciclos de trabajo o Km recorridos para sistemas lineales

- ‣ Grado de protección, según el ambiente de uso los sistemas pueden definirse con protección normal (grados de IP40 a IP55), para ambientes limpios (IP69K por ejemplo) o “explosión Proof” (Atex en sus distintas categorías)

Parámetros específicos para definir movimientos Rotativos

-

- Par necesario de forma continua, par pico necesario

- Tipo de acoplamiento, de eje hueco o convencional

- ‣ Revoluciones necesarias y par necesario, o mejor una curva de velocidad/par. Según el tipo de motor Paso a Paso o asíncrono, el par puede variar en todo su rango de velocidades de funcionamiento, por ello es muy importante esta definición

- ‣ Aceleración y deceleración requeridas, para elevadas aceleraciones y deceleraciones se requieren sistemas de baja inercia, por lo que típicamente la inercia del rotor debe definirse según la aplicación, como ejemplo un motor de elevada inercia en rotor es adecuado para un husillo de máquina herramienta, pero no para un eje de dinámica elevada

- ‣ Resolución y precisión del sistema, qué resolución angular es necesaria y qué precisión. Esto define el sistema transductor necesario y muchas veces el tipo de motor

Parámetros específicos para definir movimientos lineales o PseudoLineales

- ‣ ¿Hace falta un sistema guiado? Tal como antes se comentó si este es el caso hay que tener en cuenta el par radial que se le aplicará.

- ‣ Recorrido máximo, los recorridos definen muchas veces el tipo de accionamiento dado a que por ejemplo un sistema tipo vástago no es habitual en recorridos de 1 metro o superior

- ‣ Fuerza a ejercer axialmente, normalmente define la potencia del accionamiento. Es conveniente definir como en el caso de los rotativos, de la curva par/velocidad, ya que en el caso de los sistemas lineales intrínsecos es importante comprobar los parámetros de disipación térmica

- ‣ Forma de montaje. Horizontal o vertical, el uso de sistemas en posición vertical requiere muchas veces de la utilización opcional de freno

- ‣ Peso o carga que han de soportar las guías, válido sólo para sistemas guiados

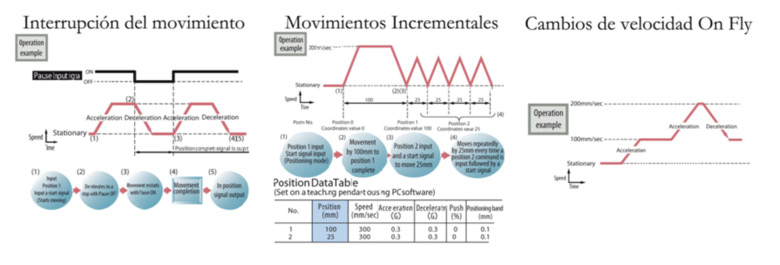

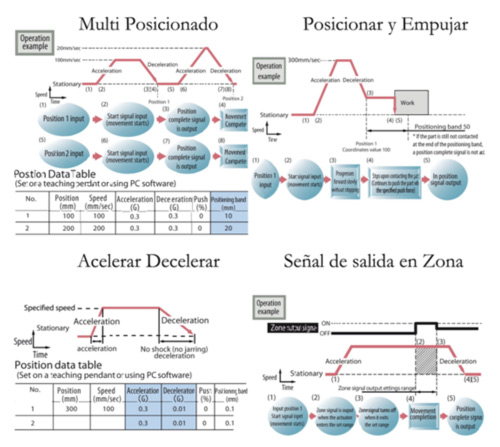

Parámetros que definen la funcionalidad del proceso y herramientas disponibles

Aquí definiendo realmente cual es el algoritmo del proceso de movimiento debemos seleccionar las características que aportan los sistemas para automatizar movimiento. Sólo por claridad detallo unos casos de ejemplo:

- ‣ Mover un tope de una posición a otra como reacción al cambio de una entrada y una confirmación de que el tope se ha movido por medio de una salida.

- ‣ Mover un elemento de palpación hasta una determinada posición, aplicar una fuerza determinada (por ejemplo para comprimir un muelle) y medir la posición alcanzada una vez realizada la fuerza.

- ‣ Insertar un buje o rodamiento controlando fuerza velocidad y posición

- ‣ Realizar un “Lincado electrónico” entre dos o más ejes definiendo una curva de sincronismo de forma libre (levas electrónicas)

- ‣ Mover una corredera desde velocidad y posición 0 hasta “alcanzar” (sincronizarse) con un producto que se mueve en una cinta con una velocidad variable

Si bien estas funcionalidades son básicas, con ellas se logra resolver la gran mayoría de labores.

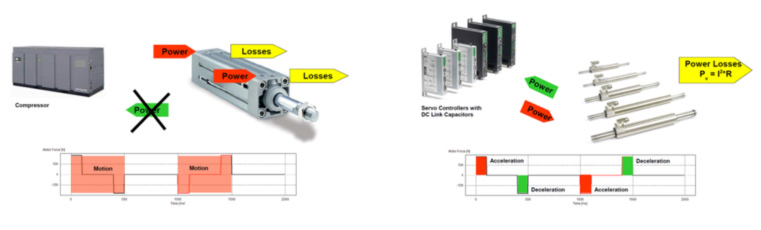

Consideraciones energéticas

La mayor parte de procesos de automatización de movimientos se realizaba hasta ahora con sistemas neumáticos, un compresor funciona mediante electricidad para generar el aire comprimido necesario para dichos actuadores. El aire generado es suministrado mediante una red de tuberías y otros circuitos de transmisión del aire a los cilindros y otros actuadores neumáticos. Es en estos últimos dispositivos donde esta energía se convierte en una fuerza de movimiento lineal. Este conjunto de mecanismo está sujeto a una pérdida energética sustancial.

Del 100% de la energía consumida:

- ‣ Un 50% de la potencia se pierde en el propio compresor de aire, debido a diferentes factores como las propias pérdidas energéticas de compresión de aire, las pérdidas del motor del compresor, las pérdidas de los ciclos de marcha-paro,…

- ‣ Un 16% de pérdida de energía en las diferentes válvulas de reducción y adaptación de presión.

- ‣ Un 5% de pérdida de energía en el tratamiento del aire, filtros,…

- ‣ Un 15% de pérdida de energía en el propio actuador neumático. de automatización de movimientos, y priman en ellas la sencillez para resolver tareas con muy poco esfuerzo.

En los actuadores eléctricos PseudoLineales, las revoluciones de giro del motor eléctrico rotativo se convierten mecánicamente en fuerza de movimiento lineal mediante un sistema de transmisión energéticamente eficiente. En el caso de los motores lineales intrínsecos, la propia energía eléctrica del motor se transforma en un trabajo lineal, ni siquiera hay un sistema mecánico de transmisión de fuerza circular-lineal. La eficiencia energética de estos actuadores eléctricos oscila entre el 80% y el 92%, lo que conlleva unos costes energéticos de funcionamiento de entre un tercio y una décima parte de lo que supondría la factura energética de los sistemas neumáticos.

El cilindro neumático obtiene la energía a través de la presión de un caudal de aire comprimido sobre un émbolo. Todas las fases del movimiento, aceleración, velocidad constante y deceleración consumen potencia producida por el compresor a partir de electricidad. La diferencia de energía entre la consumida y la producida en el movimiento se traduce directamente en pérdidas, ya que los sistemas neumáticos no pueden devolver energía al compresor. En cambio, los actuadores eléctricos utilizan la energía directamente de la red eléctrica con un alto grado de eficiencia, consumiendo únicamente en las fases donde realmente hay trabajo, es decir, en las fases de aceleración, y además devolviendo al controlador la energía producida en las fases de deceleración.

Podemos evaluar la diferencia de costes energéticos mediante un ejemplo. Optemos por un trabajo repetitivo de desplazamiento de 15 kg de masa 400 mm adelante y atrás, con ciclos de parada intermedios de 500 ms, y que suponga un tiempo total de ciclo de 2 segundos (30 ciclos completos por minuto). Para ello compararemos los resultados de un cilindro neumático frente a la solución LinMot. Si queremos desplazar la masa de 15 kg un recorrido de 400 mm en 500 ms necesitaremos alcanzar una velocidad de 1 m/s, lo que nos resulta en un cilindro neumático de 50 mm de diámetro interior como mínimo. Cada ciclo nos resulta en un volumen de aire de 10 litros, y suponiendo 8000 horas de funcionamiento año, tendremos 24000 m3 de aire a 6 bares anuales (145000 m3 de aire a 1 bar), unos 25600 kWh de energía consumida, o lo que es lo mismo, 3072 euros anuales de coste de energía eléctrica para mantener este dispositivo neumático en funcionamiento. Una solución tipo con motor lineal de LinMot nos resulta con una potencia de motor inferior a 100 W, una energía anual consumida de 800 kWh, y una factura energética de 98 euros anuales.

Con la elección de actuador LinMot los costes de inversión han sido mayores que los costes iniciales de la solución neumática, pero la diferencia ha sido amortizada en tan sólo 5 meses de operación. Tras 12 meses de actividad, la solución LinMot ha supuesto un ahorro de 1750 euros frente al cilindro neumático.

Pero no todos los beneficios vienen derivados del ahorro energético. Cada vez más los fabricantes de automóviles, pioneros en estandarizar los procesos de fabricación aún con cambios frecuentes de modelos, optan por evitar el usos de sistemas neumáticos, dado a que esta tecnología es difícilmente controlable, es sucia, y hace en general de las máquinas algo más rígido y difícil de configurar.

Expectativas de vida

Un último parámetro a tener en cuenta es el de la vida útil de los diferentes dispositivos y su mantenimiento. La estimación de vida de un cilindro neumático de un recorrido menor a 100mm es de 25 millones de ciclos, o 10000km para cilindros de carrera superior a los 100mm. La vida útil de los actuadores de LinMot entra en una horquilla de entre 500 y 1000 millones de ciclos. Una solución neumática ejecutando 1 ciclo por segundo no soportaría un año, frente a los 15-20 años de esperanza de funcionamiento del actuador LinMot.

Dentro del contexto de importantes acuerdos internacionales como el Protocolo de Kioto, del cual Europa es uno de los principales impulsores, la reducción de emisiones de CO2 se ha convertido en una prioridad política y pública. La producción de CO2 de las plantas productoras de energía depende del combustible primario empleado y del factor de eficiencia de conversión energética. Es evidente la apuesta de los gobiernos europeos por los medios de producción de energía menos contaminantes, y empiezan a proliferar los parques eólicos y solares, las centrales de ciclo combinado,… pero a día de hoy hay mucho trabajo por hacer y la energía producida por las centrales de combustibles fósiles supone una fracción realmente importante, llegando en algunos países de la Europa de los 15 a superar el 90% del total. Según datos del Frauhofer Institut (Alemania), para un factor de eficiencia energética medio de 0,39, nos encontramos con unas emisiones de CO2 de entre 515 gramos y 890 gramos para la generación de 1kWh de electricidad a partir de centrales de combustión de gas natural y centrales de combustión de carbón respectivamente.

Una solución neumática como la descrita anteriormente, que suponga un consumo anual de 25600kWh de energía, va a emitir a la atmósfera entre 12 Ton y 22 Ton de CO2, frente a las emisiones de CO2 de entre 0,4 Ton y 0,7 Ton de los actuadores eléctricos. Y multipliquemos esto por el número de diferentes unidades que disponga en su empresa…

Conclusiones

Todos estos sistemas aprovechan las capacidades de control de tres magnitudes: Posición, Velocidad y Fuerza, el adecuado control y monitorización de estas magnitudes, no sólo permite posicionados eficientes y dinámicos, sino más aún, permite el control de calidad del proceso realizado. En Larraioz Elektronika se distribuyen y aplican diversos sistemas para automatización de movimiento, desde los más sencillos hasta los más sofisticados, valores de fuerzas para ejes lineales o Pseudo lineales de 0,5 Newton hasta 450 KNewton, velocidades de unos pocos mm/seg hasta 25 Mts/seg, aceleraciones de hasta 40G y resoluciones de hasta 0,1 Micro milímetros (10 -7 Metros)

Por BLA – Larraioz Elektronika

‣ Características mecánicas, tamaño, peso

‣ Características mecánicas, tamaño, peso