La primera salida y la más sencilla es la “deslocalización” de fábricas y procesos. Si no optimizamos los procesos, en el actual mercado globalizado, se fabrica donde la mano de obra es más baja y eso implica deslocalización. Optimicemos pues los procesos, dotemos a las máquinas de mayores niveles de automatización, personalicemos cada vez más el producto al cliente, de esta forma enriqueceremos nuestro producto con un fuerte valor añadido.

En el presente artículo trataremos los puntos anteriormente citados, detallando las actuales alternativas.

Flexibilidad para adaptarse a cambios rápidos de modelos. Mecatrónica

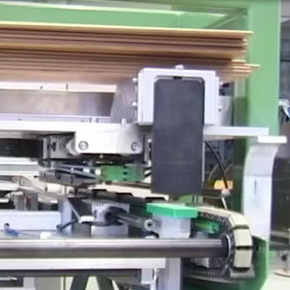

Tanto al diseñar una máquina, como al estructurar un proceso de fabricación, el concepto de fabricación flexible debe ser una prioridad. Dos puntos han de tenerse en cuenta: el ajuste automatizado de posiciones, topes, alturas, formas o espesores y la comunicación de estos parámetros con la oficina técnica. Dejemos el tema de comunicaciones para luego.

Nonios y ajustes manuales con manivelas pueden y deben reemplazarse por sistemas de posicionado. Sumado a esto una eficiente gestión de recetas, permitirá que las máquinas o líneas cambien de modelo de pieza a fabricar, con el mínimo tiempo de cambio.

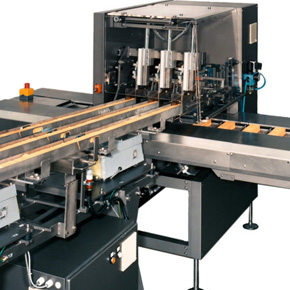

Para ello, la gama de actuadores lineales de Larraioz Electrónica Industrial (en adelante LEI) ofrecen la más sencilla solución para el posicionado de carros, topes o cualquier otro mecanismo que requiera bien un pre-posicionado o un movimiento durante el proceso mismo. Básicamente dos familias cubren estas necesidades: Robocylinder y MPC (multi position Cylinder).

RoboCylinder

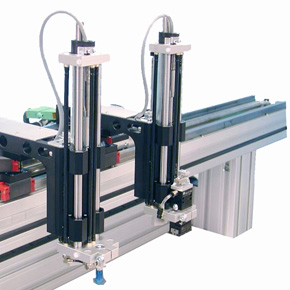

Los RoboCylinder son equipos destinados a la sustitución de los dispositivos neumáticos. Fabricados por la casa japonesa IAI, quien propone una enorme diversidad de modelos de actuadores electro–mecánicos (más de 3000 referencias) de amplia utilización en la industria de la madera.

Estos elementos permiten de una forma extremadamente sencilla mover un tope, una altura, profundidad, etc. permitiendo de esta forma realizar todos los ajustes de una máquina de forma automática, sin manivelas manuales, sin reglas, encoders ni dispositivos de medición o lectura. Cambios de modelo, ajustes en ciclo o hasta movimientos de interpolación, son ahora tan fáciles de realizar como la instalación de un cilindro o una electroválvula.

Tanto el usuario final sin especiales conocimientos de ejes o “Motion”, como el fabricante o instalador de máquinas, pueden a partir de este momento, instalar y poner en marcha el ajuste automático de altura de una recercadora o perfiladora, en menos de una hora. Sin ajuste de parámetros, sin cableados, sin finales de carrera: los nuevos “RoboCylinder” permiten realizar movimientos desde 5mm a 3metros, con precisiones mejores de 0,1mm, velocidades de hasta 3mts/seg y fuerzas ajustables de hasta 2 Toneladas. Todo ello con una garantía de funcionamiento mínima de 5Millones de metros sin mantenimiento.

MPC

Estos elementos se basan en motores lineales de la prestigiosa casa suiza LinMot. Motores de vástago y estátor separables, que no llevan ningún tipo de acoplamiento entre sí.

De funcionamiento totalmente silencioso, los motores lineales MPC, son accionamientos electromagnéticos lineales, libres de desgaste, sin reductores intermedios, husillos o correas. El motor consta de sólo dos elementos: el vástago actuador y el estátor. El vástago se compone de imanes de Neodimio montados dentro de un tubo de acero inoxidable de elevada precisión. El estátor contiene los devanados, sensor de temperatura y una tarjeta electrónica integrada. Esta tarjeta controla la posición del estátor por tecnología “Sensor-Less” lo que da una elevada precisión sin necesidad de delicados transductores de posición.

El diseño del motor se basa en un efecto de levitación magnética ya que el campo se produce en los 360 grados del estátor. Esto además provee al sistema de una extremadamente alta dinámica. Velocidades superiores a 6 Mts/seg y aceleraciones mayores de 300 m/seg2 sin ningún tipo de desgaste mecánico. Una extrema sencillez de montaje permite la sujeción por el vástago o el estátor. Sus controladores facilitan además la sincronización de movimientos, lo que permite realizar de forma muy sencilla un pórtico en “gantry”, o un sistema de levas electrónicas, corte al vuelo, sincronización por mácula, etc. Los recorridos máximos alcanzan los 2000 mm y las fuerzas los 1000 Newton.

Todos estos sistemas se proveen en conjunto, motor + regulador + cables, con distintos grados de protección hasta IP69 que le hacen adecuado para el trabajo en ambientes polvorientos, como el de la industria de la madera. Sumado a ello, dispone de los más diversos protocolos de comunicación para adaptarse a cualquier PLC u ordenador de mando.

Ahorro energético y eficiencia en el tratamiento de materia prima y vida útil

El uso de la energía de una manera eficiente recortará de forma sustancial los costes de funcionamiento de la instalación y/o máquina, además de beneficiar el medio ambiente. Es evidente y esencial una convergencia plena entre las necesidades de desarrollo tanto empresariales, como de medio ambiente. La evolución de nuestra empresa y el desarrollo sostenible deben ir de la mano.

Es habitual el uso abusivo de sistemas neumáticos en las máquinas relacionadas con la transformación de madera, cientos de cilindros pueden formar parte de la secuencia de fabricación de armarios o puertas, sin que seriamente se planteen los costos de la utilización de esta energía.

Tanto los RoboCylinder como los MPC son dispositivos diseñados con el objetivo clave de sustituir los tradicionales sistemas neumáticos. Los actuadores lineales de IAI (Japón) y los motores lineales de LinMot (Suiza) utilizan la fuerza eléctrica como única fuente de energía. Con estos dispositivos podemos realizar operaciones tan simples como las que realiza un cilindro neumático, desplazar una masa de un punto a otro, pero el hecho de que sean sistemas servocontrolados nos permitirá tener un control total de parámetros del movimiento tales como la aceleración, deceleración, velocidad, fuerza,… además de infinitas posiciones de destino. Realmente complicado de conseguir con las soluciones neumáticas. También podremos realizar funciones mucho más complejas como sincronizaciones e interpolaciones entre diferentes ejes, emplear múltiples buses de comunicación y protocolos para enviar las secuencias de movimiento, obtener un feedback de la posición actual y estado de los actuadores…

Con los sistemas neumáticos, un compresor funciona mediante electricidad para generar el aire comprimido necesario para dichos actuadores. El aire generado es suministrado mediante una red de tuberías y otros circuitos de transmisión del aire a los cilindros y otros actuadores neumáticos. Es en estos últimos dispositivos donde esta energía se convierte en una fuerza de movimiento lineal. Este conjunto de mecanismos está sujeto a una pérdida energética sustancial.

Según el Instituto Tecnológico de Tokio, la eficiencia energética de los dispositivos neumáticos ronda el 14%.

Del 100% de la energía consumida:

- Un 50% de la potencia se pierde en el propio compresor de aire, debido a diferentes factores como las propias pérdidas energéticas de compresión de aire, las pérdidas del motor del compresor, las pérdidas de los ciclos de marcha-paro.

- Un 16% de pérdida de energía en las diferentes válvulas de reducción y adaptación de presión.

- Un 5% de pérdida de energía en el tratamiento del aire, filtros…

- Un 15% de pérdida de energía en el propio actuador neumático.

Además, los sistemas de aire comprimido siempre tienen fugas. Actualmente muchas instalaciones sufren unas pérdidas por fugas que representan entre el 25% y el 30% del consumo total del compresor. Un orificio de 1mm de diámetro en el circuito de aire supone una fuga de 3,5 Nm3/h de aire, uno de 5mm 85 Nm3/h y esto a los costes actuales de electricidad supone un desperdicio de 7300 euros anuales, sin tener en cuenta el deterioro medio ambiental que esto produce, el gasto en sí ya es más que considerable.

Con RoboCylinder, las revoluciones de giro del motor eléctrico rotativo se convierten mecánicamente en fuerza de movimiento lineal mediante un sistema de transmisión energéticamente eficiente.

Con MPC en cambio la propia energía eléctrica del motor se transforma en un trabajo lineal, ni siquiera hay un sistema mecánico de transmisión de fuerza circular-lineal. La eficiencia energética de ambas familias oscila entre el 80% y el 92%, lo que conlleva unos costes energéticos de funcionamiento de entre un tercio y una décima parte de lo que supondría la factura energética de los sistemas neumáticos.

El cilindro neumático obtiene la energía a través de la presión de un caudal de aire comprimido sobre un émbolo. Todas las fases del movimiento, aceleración, velocidad constante y deceleración consumen potencia producida por el compresor a partir de electricidad. La diferencia de energía entre la consumida y la producida en el movimiento se traduce directamente en pérdidas, ya que los sistemas neumáticos no pueden devolver energía al compresor. En cambio, en los actuadores de RoboCylinder o MPC se utiliza directamente la energía de la red eléctrica con un alto grado de eficiencia, consumiendo únicamente en las fases donde realmente hay trabajo, es decir, en las fases de aceleración, y además devolviendo al controlador la energía producida en las fases de deceleración.

Al hablar de sistemas de posicionamiento multipunto y con precisiones mejores que décima, se comprenderá que los desbastes, fresados etc, pueden apurarse al máximo, lo que conlleva un aprovechamiento más optimizado de la materia prima. Pero sumado a ello la utilización de sistemas neumáticos conlleva, en máquinas de madera, a cantidad de errores debidos a fluctuaciones en la presión de aire, hecho que deriva en piezas defectuosas, rechazadas o de mala calidad. La utilización de RoboCylinder y MPC reducen enormemente el porcentaje de rechazos o fallos, ayudando de esta forma a un mejor aprovechamiento de la materia prima.

Un último parámetro a tener en cuenta es el de la vida útil de los diferentes dispositivos y su mantenimiento. La estimación de vida de un cilindro neumático de un recorrido menor a 100mm es de 25 millones de ciclos, o 10000km para cilindros de carrera superior a los 100mm. La vida útil de los actuadores MPC supera los 500 millones de ciclos. Una solución neumática ejecutando 1 ciclo por segundo no soportaría un año, frente a los 15-20 años de esperanza de funcionamiento del actuador MPC.

Fabricación sobre medida y manejo de máquinas por personal poco cualificado

La fabricación a medida, no es un imposible, es más, es un enorme valor añadido para quienes consiguen hacerlo a precios racionales. Hoy en día productos de alta producción como ordenadores o coches se pueden comprar personalizados a la necesidad o gusto del usuario, ¿por qué no hemos de hacerlo con máquinas de elaboración de madera o muebles, puertas, etc? Evidentemente es posible, pero tampoco podemos cargar con costos hora de un artesano la fabricación de elementos más o menos habituales. En su lugar, lo habitual es el uso de mano de obra poco cualificada. La solución: automatización.

Automatización sí, pero racional, con un interface gráfico fácilmente entendible por cualquiera, con una gestión apropiada de recetas y programas, con una eficiente comunicación a la oficina técnica, de diseño o de producción. El interfaz de usuario, interfaz hombre-máquina, o más comúnmente conocido por sus iniciales en inglés HMI (Human-Machine Interface), es todo un conjunto de componentes, tanto de Hardware como de Software, que permiten al operario comunicarse e interactuar con el control de una máquina o proceso.

Los principales requerimientos de los interfaces industriales siempre han sido, y deben de seguir siéndolo, tanto la operatividad como la robustez y estabilidad de comportamiento. Las condiciones ambientales en las que se encuentran estos sistemas en las plantas de procesado de madera no son las ideales; y nos podemos encontrar con situaciones no deseadas, pero inevitables, como temperaturas extremas, polvo muy fino, humedad… a las cuales debe de estar preparado el interfaz.

En base a la importancia de las comunicaciónes, ya sea con el operario o con los distintos departamentos, en LEI hemos desarrollado sistemas HMI mixtos. Pensados específicamente para enriquecer el “Diálogo” con el operario. Estos sistemas de concepción modular integran una pantalla táctil de 7”, 10”, 15” o mayores y además una pulsantería luminosa de tipo capacitivo, todo en un mismo frontal sin rebajes ni salientes. El uso de los pulsadores luminosos permite que el manejo más frecuente o prioritario del proceso-máquina, se haga por estos pulsadores, eliminando la necesidad de reiteradas pulsaciones en la pantalla y aumentando además la vida de la misma. Cada pulsador incorpora una banda luminosa exterior en amarillo, verde, rojo o azul, que puede rotar a derecha o a izquierda, rápido o lento, ponerse intermitente rápido o lento, indicar direcciones, quedarse encendido, etc. Estas posibilidades de visualización, son enormemente didácticas para el operario y reducen notablemente los riesgos de error de operación, al asociar estados luminosos a funciones o disfunciones de la máquina.

Las pantallas de estos HMI, se ofrecen en formato tradicional 4:3, y opcionalmente, en formato 16:9, lo que permite una reproducción eficiente de vídeos en formato original. La retroiluminación de las pantallas se hace por tecnología LED, lo que otorga un brillo superior, minimizando los problemas de falta de claridad (problema habitual en las pantallas tradicionales al envejecer la lámpara). De forma opcional estos HMI pueden incorporar lectores RFID, para una identificación rápida y segura del operario y partidas.

Las formas y la metodología a la hora de asignar imágenes y asociar símbolos a estados, hacen que una aplicación sea fácilmente entendible e intuitiva. Sumado a esto la posibilidad de visualizar vídeos de ayuda o asistencia en pantalla, otorgan al programador–integrador, las posibilidades de hacer un sistema amigable. Pero todo ello, sin perder de vista que quien maneja la máquina no es el programador. Es habitual en los programadores–integradores, dar por sentado cuestiones básicas que en muchos casos no lo son para los operarios. En estos casos, una técnica que está otorgando excelentes resultados, es integrar en la aplicación, un pequeño vídeo de introducción, que aclare los conceptos con que fue creada la aplicación.

Por BLA – Larraioz Elektronika